Definición

Se define como la forma en que una serie de insumos se transforman en productos mediante la participación de una determinada tecnología (combinación de mano de obra, maquinaria, métodos y procedimientos de operación, etc.)

Factores que inciden sobre el proceso productivo

- El diseño de los productos: influye directamente en la tecnología básica a utilizar, influye sobre las instalaciones físicas (equipos, edificios etc.) necesarias e influye sobre el tipo de cooperación que la empresa debe mantener con el exterior, por ejemplo, en cuanto a materias primas y materiales o productos semielaborados o accesorios a recibir.

- La cantidad de producto: determina fundamentalmente el grado de especialización en la fabricación, lo que influye en la adecuación de las proporciones de trabajo manual, mecanizado y automatizado, en la especialidad de las máquinas y las herramientas en el número requerido de obreros calificados, en las cantidades de materias primas y materiales a adquirir, así como en la talla (tamaño) de las instalaciones.

- La variedad de los productos: impone algunas restricciones a la especialización, ya que se requiere analizar, en función de las demandas a satisfacer en determinadas cantidades y dentro de ciertos plazos, si las diferentes variedades pueden ser producidas simultáneamente. Lo último obligaría a mantener cierta flexibilidad en el proceso de producción, en detrimento del grado de especialización.

Tipos de producción

De los tres factores anteriores expuestos, el más importante es la cantidad. A partir de ella es que una producción puede catalogarse como unitaria (individual), seriada (en serie) o masiva. De ahí se define estos tipos de producción.

- Producción unitaria: se caracteriza por una amplia nomenclatura de artículos elaborados por unidades o en pequeños lotes, los cuales como regla no se repiten.

- Producción seriada: se caracteriza por una nomenclatura limitada de artículos elaborados periódicamente por lotes que se repiten.

- Producción masiva: se caracteriza por una nomenclatura reducida y un gran volumen de producción de artículos elaborados ininterrumpidamente, durante largo tiempo, en el transcurso del cual, en la mayoría de cada uno de los puestos de trabajo se ejecuta la misma operación tecnológica.

Sector de producción

PRIMARIO: El sector primario o agrario está formado por las

actividades económicas relacionadas con la transformación de los recursos

naturales en productos primarios no elaborados. Por lo usual, los productos

primarios son utilizados como materia prima en las producciones industriales.

Las principales actividades del sector primario son la agricultura, la minería,

la ganadería, la silvicultura, la apicultura, la acuicultura, la caza y la

pesca.

SECUNDARIO: El sector secundario reúne la actividad artesanal

e industrial manufacturera, mediante las cuales los bienes provenientes del

sector primario son transformados en nuevos productos. Abarca también la

industria de bienes de producción, tales como materias primas artificiales,

herramientas, maquinarias, etc. De igual manera comprende la industria de

bienes de consumo, así como también la prestación de los servicios a la

comunidad.

TERCIARIO: El sector terciario se dedica, sobre todo, a

ofrecer servicios a la sociedad, a las personas y a las empresas. Lo cual

significa una gama muy amplia de actividades que está en constante aumento.

Esta heterogeneidad abarca desde la tienda de la esquina, hasta las altas

finanzas o el Estado. Es un sector que no produce bienes, pero que es

fundamental en una sociedad capitalista desarrollada. Su labor consiste en

proporcionar a la población todos los productos que fabrica la industria,

obtiene la agricultura e incluso el propio sector servicios. Gracias a ellos

tenemos tiempo para realizar las múltiples tareas que exige la vida en la

sociedad capitalista de consumo de masas: producir, consumir y ocupar el tiempo

de ocio.

CUATERNARIO: El sector cuaternario es un sector de reciente

concepción que complementa a los tres sectores tradicionales, con actividades

relacionadas con el valor intangible de la información, abarcando la gestión y

la distribución de dicha información. Dentro de este sector se engloban

actividades especializadas de investigación, desarrollo, innovación e

información. Este nuevo enfoque surge del concepto de sociedad de la

información o sociedad del conocimiento, cuyos antecedentes se remontan al

concepto de sociedad post-industrial.

Proceso productivo del vino (completo)

Proceso productivo del vino (resumido)

Proceso productivo de la botella de plástico

Técnicas de fabricación

Las botellas de plástico (así como los botes y otros envases en general) se

fabrican por tres métodos básicos:

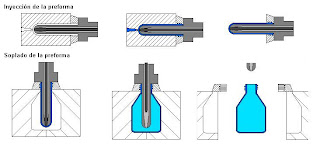

- Inyección soplado: Es el proceso más empleado para las botellas de polietilentereftalato (PET) usado para bebidas destinadas a consumo humano. El moldeo por inyección-soplado se realiza en dos etapas. En la primera se obtiene una preforma por inyección. La posterior etapa de soplado consiste en calentar la preforma, introducirla en un molde con la geometría deseada e inyectar aire, de modo que al expandirse el material adopta la forma del molde. Tras enfriarse, el envase se expulsa del molde.

- Extrusión-soplado: proceso en el que la preforma consiste de una manga tubular, conformada por extrusión (llamada párison). Esta se cierra por la parte inferior de forma hermética debido al pinzamiento que ejercen las partes del molde al cerrarse, posteriormente se sopla, se deja enfriar y se expulsa la pieza.

- Inyección-soplado-estirado: El primer paso es el acondicionamiento de una preforma por inyección. Luego, se introduce en el molde y se pasa a la fase de soplado y estiramiento secuencial. Se espera a que se enfríe y se procede a la retirada del molde. Este es el sistema que se muestra en el siguiente vídeo de la serie Así se hace.

- Polietileno de Alta Densidad. PEAD es la resina más extendida para la fabricación de botellas. Este material es económico, resistente a los impactos y proporciona una buena barrera contra la humedad. PEAD es compatible con una gran variedad de productos que incluyen ácidos y cáusiticos aunque no con solventes. PEAD es naturalmente traslúcido y flexible. La adición de color puede convertirlo en opaco pero no en un material brilante. Si bien proporciona buena protección en temperaturas bajo el nivel de congelación, no puede ser utilizado para productos por encima de 71.1°C o para productos que necesitan un sellado hermético.

- Polietileno de baja densidad.

La composición del PEBD es similar al PEAD. Es menos rígido y,

generalmente, menos resistente químicamente pero más traslúcido. También

es significativamente más barato que el PEAD. PEBD se usa

fundamentalmente, para bebidas.Botellas de PET

- Politereftalato de etileno. El Politereftalato de etileno (PET) se usa habitualmente para bebidas carbonatadas y botellas de agua. PET proporciona propiedades barrera muy buenas para el alcohol y aceites esenciales, habitualmente buena resistencia química (aunque acetonas y ketonas atacan el PET) y una gran resistencia a la degradación por impacto y resistencia a la tensión. El proceso de orientación sirve para mejorar las propiedades de barrera contra gases y humedad y resistencia al impacto. Este material no proporciona resitencia a aplicaciones de altas temperaturas —max. temp. 160 °F (71.1 °C).

- Policloruro de vinilo. PVC es naturalmente claro, tiene gran resistencia a los aceites y muy baja transmisión al oxígeno. Proporciona una barrera excelente a la mayoría de los gases y su resistencia al impacto por caída también es muy buena. Este material es resistente químicamente pero vulnerable a solventes. PVC es una elección excelente para el aceite de ensalada, aceite mineral y vinagre. También se usa habitualmente para champús y productos cosméticos. PVC exhibe poca resistencia a temperaturas altas y se degrada a 160 °F (71.1 °C) haciéndolo incompatible con productos calientes.

- Polipropileno. El Polipropileno (PP) se usa sobre todo para jarras y cierres y proporciona un embalaje rígico con excelente barrera a la humedad. Una de las mayores ventajas del polipropileno e su estabilidad a altas temperaturas, hasta 200 °F. El polipropileno ofrece potencial para esterilización con vapor. La compatibilidad del PP con altas termparturas explica su uso para productos calientes tales como el sirope. PP tiene excelente resitencia química pero tiene escasa resistencia al impacto en temperaturas frías.Esta hecho por petroleo.

- Poliestireno.Poliestireno ofrece excelente claridad y rigidez a un coste económoico. Generalmente, se usa para productos secos como vitaminas, gelatina de petróleo o especias. El poliestireno no proporciona buenas propieades barrera y muestra poca resistencia al impacto.

Además de su uso para la obtención

de energía, los plásticos pueden ser reciclados por vía mecánica

o vía química en un proceso que suele incluir varias etapas:

RECOLECCIÓN DE LA MATERIA PRIMA: la primera etapa en el proceso de

selección de residuos debe realizarse en los puntos de origen, es decir, en

nuestros hogares, donde debemos separar la basura orgánica derivados celulósicos

(papel y cartón), vidrio y envases ligeros (plásticos, bricks, envases

metálicos). Aunque la cantidad de residuos plásticos generados es enorme,

únicamente seis plásticos constituyen el 90% de los desechos. en los

contenedores amarillos.

RECOLECCIÓN DE LA MATERIA PRIMA: la primera etapa en el proceso de

selección de residuos debe realizarse en los puntos de origen, es decir, en

nuestros hogares, donde debemos separar la basura orgánica derivados celulósicos

(papel y cartón), vidrio y envases ligeros (plásticos, bricks, envases

metálicos). Aunque la cantidad de residuos plásticos generados es enorme,

únicamente seis plásticos constituyen el 90% de los desechos. en los

contenedores amarillos.

CRIBADO, SEPARACIÓN Y CLASIFICACIÓN: Cuando

los envases llegan a la planta de reciclaje, están mezclados con otros

materiales tales como bricks, latas y otros envases metálicos... por lo que el

es necesario llevar a cabo una serie de operaciones de cribado, separación de

productos indeseables, clasificación de los diferentes plásticos (PET, HDPE,

ABS...) y lavado.

CRIBADO, SEPARACIÓN Y CLASIFICACIÓN: Cuando

los envases llegan a la planta de reciclaje, están mezclados con otros

materiales tales como bricks, latas y otros envases metálicos... por lo que el

es necesario llevar a cabo una serie de operaciones de cribado, separación de

productos indeseables, clasificación de los diferentes plásticos (PET, HDPE,

ABS...) y lavado.

- MOLIENDA O TRITURADO: Una vez limpio se le somete a una trituración mediante máquinas de molienda, de forma que los trozos de material salen muy pequeños, en forma de escamas o flakes. A partir de este material de partida el reciclaje del plástico puede hacerse por vía mecánica o vía química.

- RECICLADO MECÁNICO: Una vez molidos y secos se mezclan con plástico virgen (no reciclado), se calientan (funde) y se le da forma (por extrusión o inyección) que se desea para su nueva aplicación. Este proceso es relativamente sencillo, pero no puede aplicarse a todos los plásticos ni realizarse numerosas veces ya que cada vez que el material es reciclado sufre un proceso de degradación que empeora sus propiedades; es decir, los plásticos reciclados son de menor calidad que el material virgen. Así por ejemplo en el caso del PET, el producto obtenido presenta propiedades inferiores al PET virgen y no puede ser utilizado nuevamente en envases que estén en contacto con alimentos.